Fluxo de procesamento do taboleiro epoxi FR-4

FR-4 Pano de vidro epoxi Laminado Produto Preparación e procesamento da superficie do produto

1. Despois de que a superficie de cobre fose estampada e gravada para formar o circuíto, o manexo e o contacto coa superficie PTFE deberían minimizarse. O operador debe levar luvas limpas e colocar unha película compartimentada en cada taboleiro para a súa transferencia ao seguinte proceso.

2. A superficie PTFE gravada é o suficientemente dura como para a unión. Recoméndase que a superficie PTFE sexa tratada para proporcionar unha adhesión adecuada onde se gravaron follas ou onde se unirán os laminados descubertos. A química empregada no proceso de preparación de PTH tamén se pode usar para a preparación da superficie. Recoméndase un gravado en plasma ou químicas que conteñen sodio como Fluroeth® por Acton, Tetraetch® por GORE e Bond-Prep® por APC. As técnicas específicas de procesamento están de novo dispoñibles no provedor.

3. O tratamento da superficie do cobre debería garantir a resistencia do enlace. Un acabado de circuíto de monóxido de cobre marrón mellorará a forma da superficie para a unión química cos adhesivos de Tacbond. Este proceso require un limpador para eliminar residuos e procesar aceites. A continuación, realízase un grabado de cobre fino para crear unha superficie rugosa uniforme. Os cristais de agulla de óxido marrón estabilizan a capa de unión durante o proceso de laminación. Como en calquera proceso químico, é necesaria unha limpeza adecuada despois de cada paso. Os residuos de sal poden inhibir a unión. O aclarado debe ser supervisado e o valor do pH debe manterse por baixo dos 8.5. Secar as capas unha por unha e asegurarse de que a superficie non estea contaminada con aceites como aceites de man.

Apilado e laminación

Temperatura de unión recomendada (prensar ou placa): 425 ° F (220 ° C)

1. 250ºF (100 ° C) Ás os laminados para eliminar a humidade. Almacenar laminadas nun ambiente ben controlado e usar dentro de 24 horas.

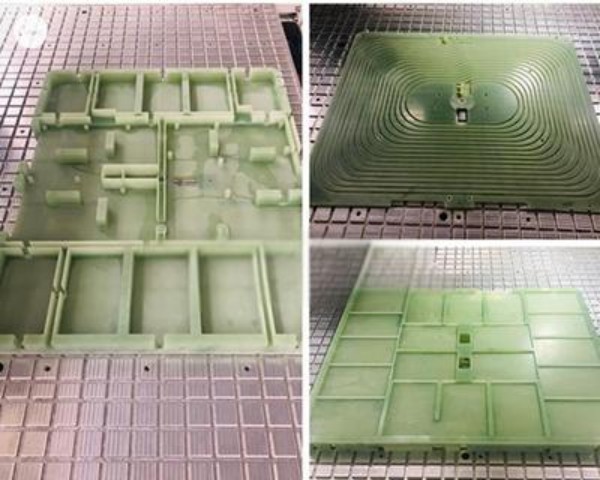

2. Debe usarse un campo de presión entre a placa de ferramenta e as placas electrolíticas individuais para permitir unha distribución uniforme da presión na placa de control. As áreas de alta presión presentes no taboleiro e na placa de circuíto que se cubrirán serán absorbidas polo campo. O campo tamén uniforma a temperatura desde o exterior ata o centro. Isto crea un grosor uniforme desde a tarxeta de control ata a placa de control.

3. O consello debe estar composto por capas finas de enlace TAC proporcionada polo provedor. Hai que ter coidado para evitar a contaminación ao cortar as capas delgadas e apilar. Dependendo do deseño do circuíto e dos requisitos de recheo, son necesarios unha a tres follas de conexión. A área que se debe cubrir, así como os requisitos dieléctricos úsanse para calcular a necesidade dunha folla de 0,0015 "(38 micras). Recoméndase placas de espello de aceiro fino ou aluminio limpas entre laminados.

4. Para axudar á laminación, aplícase un baleiro de 20 minutos antes do quecemento. Mantense un baleiro ao longo do ciclo. A evacuación do aire axudará a asegurar a finalización do encapsulado do circuíto.

5. O control de temperatura con ciclismo adecuado pódese determinar colocando termocopias na zona periférica da placa central.

6. O taboleiro pódese cargar nunha placa de prensa fría ou precalentada para o inicio. O aumento térmico e o ciclismo serán diferentes se o campo de presión non se usa para compensar. A entrada de calor no paquete non é crítica, pero debe controlarse o máximo posible para minimizar a fenda entre as áreas periféricas e centrais. Normalmente, as taxas de calor oscilan entre os 12-20ºF/min (6-9 ° C/min) e os 425ºF (220 ° C).

7. Unha vez cargado na prensa, a presión pódese aplicar inmediatamente. A presión tamén variará co tamaño do panel de control. Debe controlarse no rango de 100-200 psi (7-14 bar).

8. Manter a calor de prensa quente a 425ºF (230 ° C) durante polo menos 15 minutos. A temperatura non debe exceder os 450 ºF (235 ° C).

9. Minimiza o tempo sen estado de presión durante a laminación (por exemplo, o tempo transferindo da prensa quente á prensa fría). Manter a presión do estado da presión ata que estea por baixo dos 200 ºF (100 ° C).