Declaración de privacidade: a súa privacidade é moi importante para nós. A nosa empresa promete non divulgar a súa información persoal a ningunha expansión con os seus permisos explícitos.

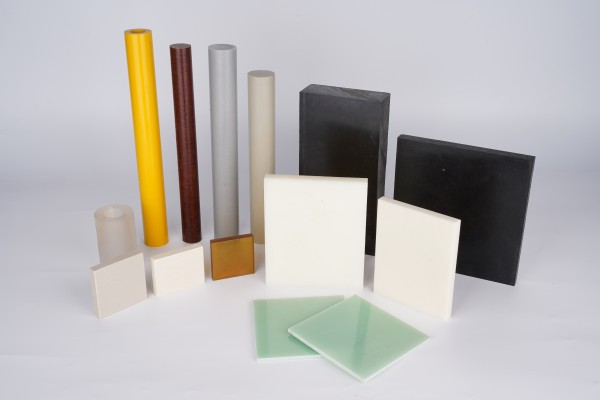

O plástico é un monómero como materia prima, mediante polimerización ou reacción de policondensación Polimerización de compostos de polímeros (macromoléculas), a súa resistencia á deformación da capacidade de medio, entre a fibra e a goma, polas resinas sintéticas e os recheos, os plastificadores, os estabilizadores, os lubricantes, cor e outros aditivos.

O principal compoñente do plástico é a resina. A resina é un composto de polímero que aínda non se mesturou con diversos aditivos. O termo resina foi orixinalmente nomeado polos lípidos secretados por plantas e animais, como a rosina e o gusano. A resina representa aproximadamente o 40% ao 100% do peso total de plástico. As propiedades básicas dos plásticos están determinadas principalmente pola natureza da resina, pero os aditivos tamén xogan un papel importante. Algúns plásticos están basicamente compostos por resinas sintéticas, que non conteñen ou poucos aditivos, como plexiglass, etc.

O plástico é a arte dos compoñentes principais, a unha certa temperatura e presión moldeados en certa forma e a temperatura ambiente poden manter a forma establecida dos materiais orgánicos do polímero. O plástico é lixeiro e forte. A densidade xeral de 0,9-2,3g/mm3, é 1/8-1/4 de aceiro, aluminio 1/2, amizade das propiedades de illamento eléctrico, excelente estabilidade química, boa resistencia ao desgaste de fricción, boa transmisión de luz e rendemento de protección, bo, bo Absorción de choques e rendemento de amortecemento do son. Os plásticos segundo o rendemento da calor superficial divídense en termoseting deberán estar escribindo e plástico termoplástico.

Características plásticas termoseting: a certa temperatura despois dun período de calefacción, presión ou engade endurecedor despois dunha reacción química e endurecemento, endurecemento da estrutura química dos cambios de plástico, duros, insolubles en disolventes, xa non se suavizarán despois do quecemento, como o A temperatura é demasiado alta na descomposición. Como os plásticos fenólicos (coñecidos como bakelita), os plásticos epoxi (EP) e así por diante.

Características termoplásticas: os cambios de calor no estado físico polo suavización sólido ou derretido nun estado de fluído viscoso, pero despois do arrefriamento e pode converterse en duro e sólido, e o proceso pódese repetir moitas veces. A estrutura molecular do plástico en si non cambia. Como o plástico de polietileno (PE), o plástico de cloruro de polivinilo (PVC).

| Clasificación dos plásticos | Concepto | Plásticos | |

| Clasificación por aplicación | Plásticos de enxeñaría | Xeralmente refírese a varios plásticos de calidade industrial como os empregados na fabricación de pezas de máquinas ou estruturas de enxeñería | PA PC POM ABS PPO PBT |

| Plásticos de propósito xeral | Materiais plásticos que só teñen as características xerais dos materiais plásticos e non poden substituír materiais plásticos estruturais mecánicos ou de enxeñería | PVC PS fenólico, plástico amino | |

| Clasificación por propiedades físicas e químicas | Termoplástico | Plásticos que se poden quentar repetidamente para suavizarse e arrefriarse para endurecerse e moldear | PA PC POM ABS PPO PBT PVC PS |

| Plásticos termoseting | O plástico que se cura pola calor e logo suavizado pola calor e moldeado de novo. Resinas sintéticas que só se poden usar unha vez | Fenólico, amino, epoxi e resina | |

| Composición dos plásticos | Resinas, recheos, plastificantes, colorantes, estabilizadores, lubricantes, etc. | ||

| Razóns que afectan á calidade das pezas de plástico | 1. Deseño de produtos 2. Deseño e produción de moldes plásticos 3. Desempeño e calidade do material plástico 4. Parámetros de axuste de Machine | ||

| Parametrización | Temperatura | A. Temperatura do cilindro b. Temperatura da boquilla c. Temperatura do molde | |

| Tensións | A. Presión de suxeición de moldes b. Presión de inxección c. Presión de mantemento d. Presión traseira | ||

| Velocidade | A. Velocidade de parafuso b. Velocidade de peche de moldes c. Velocidade de inxección d. Velocidade de apertura do molde | ||

| Tempo | un tempo de inxección B Tempo de mantemento do tempo de refrixeración | ||

| Factores que afectan á fluxo dos materiais plásticos | 1. Variedades plásticas 2. Estrutura do molde 3. Proceso de moldura 4. Hygroscopicidade, sensibilidade térmica e contido volátil 5. Cristalinidade 6. CRACKING CRACKING E CRACKING 7. |

Os principais defectos dos produtos plásticos:

1. Phi Peak : debido a parámetros ou moldes de inxección segundo as razóns da franxa de plástico, principalmente na superficie de partida do molde, no dedo, deslizante e outras actividades

2. Contracción: Cando o plástico se derrete por unha sección transversal fina, a perda de presión é moi grande, é difícil manter a alta presión para encher a sección transversal máis grosa e a formación de pozos

3. Liña de fusión (liña de auga) : fluxo de fusión de plástico na cavidade cando se atopan obstáculos (núcleo e outros obxectos) compoñente fundido para evitar os obstáculos non pode ser unha boa fusión e a formación dunha liña clara na superficie do plástico

4. Satular : as materias primas no fluxo da cavidade do molde na superficie da auga como centro do ano

5. Falta de cola (cuberta): debido á presión de inxección insuficiente ou ao escape deficiente dentro da cavidade do molde e outras razóns para que a resina fundida non poida ser moldeada nunha esquina da cavidade e o fenómeno local causado pola falta de cola

6. Top White (Top convex): debido á mala liberación de moldes, a superficie do produto está suxeita a unha forte forza de expulsión e produce marcas ou golpes brancos

7. Bubbles: A debido ás materias primas no moldeado antes do secado completo, a auga na alta temperatura da resina no medio de China e a formación de burbullas B na parede do produto está máis lonxe da superficie exterior da taxa de refrixeración que a parte central do xaxún co refrixeración, o centro da expansión do lado da contracción da resina, de xeito que a parte central do recheo de burbullas de baleiro insuficientes xeradas

8. Scorching: debido a malas razóns de escape para o abrasador e o ennegrecemento

9. Deformación: o produto moldeado por algúns motivos do estrés residual interno despois do desvío da deformación resultante

10. Fisuras: debido ao estrés interno ou aos danos mecánicos causados por fisuras ou pequenas fisuras no produto, debido principalmente ao estrés residual, ao estrés externo ou á deformación do estrés ambiental

11. Pull Branco: os produtos de moldura do molde debido á tensión do material do gancho son maiores que a forza de expulsión da barra superior, de xeito que algunhas partes do branqueamento do produto

12. Flor de material: debido ás materias primas no moldeado para o secado completo e á formación de puntos ou liñas de patróns

13. Diferencia de cor: a superficie do produto é inconsistente coa cor da mostra estándar

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Envíeo por correo a este provedor

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Declaración de privacidade: a súa privacidade é moi importante para nós. A nosa empresa promete non divulgar a súa información persoal a ningunha expansión con os seus permisos explícitos.

Encha máis información para que poida poñerse en contacto contigo máis rápido

Declaración de privacidade: a súa privacidade é moi importante para nós. A nosa empresa promete non divulgar a súa información persoal a ningunha expansión con os seus permisos explícitos.