Como escoller plásticos resistentes ao desgaste, como clasificar os dez principais plásticos de enxeñaría resistentes ao desgaste?

No campo da ciencia e a enxeñaría de materiais, o COF normalmente refírese ao coeficiente de fricción. O coeficiente de fricción é un valor sen dimensións que describe a cantidade de fricción entre dúas superficies de contacto. É un parámetro clave na interacción das superficies dos materiais e é importante para comprender o comportamento deslizante dos materiais.

Entre eles:

A fricción é a forza que impide que dúas superficies se deslizen entre si.

A presión positiva é a forza que actúa perpendicularmente entre dúas superficies de contacto.

Materiais sólidos Lubricación Trio grafito, disulfuro de molibdeno, ptfe! Estes tres materiais teñen un coF extremadamente baixo. Calquera modificación de plásticos de enxeñería de alta resistencia ao desgaste, non pode pasar por alto os tres matrimonios cabaleiros anteriores.

COF = fricción / presión positiva

Este artigo discutirá: PTFE, UHMWPE, PEEK, PI, POM, POK, PA66, PA46, PPS, LCP dez aplicacións de plásticos resistentes ao desgaste, resistentes ao desgaste Non hai forza e debilidade absoluta :

Sobre a resistencia ao desgaste plástico: en primeiro lugar, debemos considerar o ambiente de traballo plástico, como a velocidade de execución, a frecuencia, a fricción do obxecto, o traballo da situación da forza de carga, a temperatura e moitos outros factores a considerar, e logo segundo o Necesidades da selección de materiais adecuados. As aplicacións prácticas, nas condicións de traballo anteriores, determinan a dirección do rendemento e, a continuación, seleccionan o material, pero adoitan empregar plásticos de enxeñería modificados compostos, adaptabilidade dirixida e resistente ao desgaste dos materiais económicos.

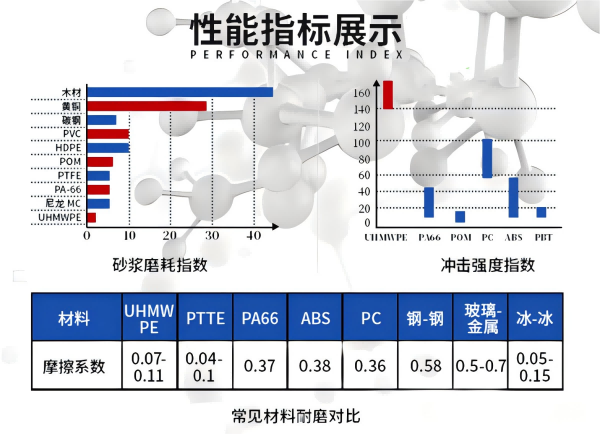

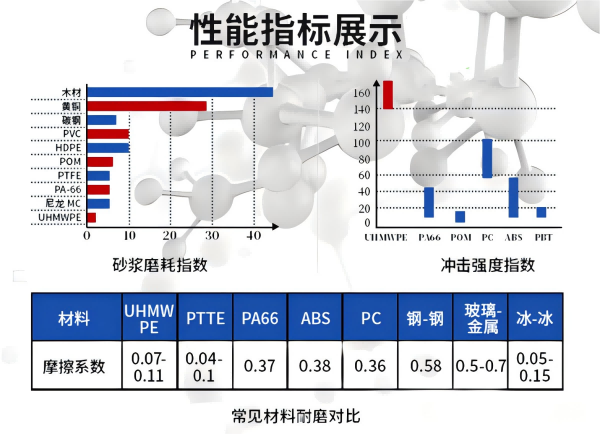

Tubos de morteiro deseñados Abrasión Proba de aplicación de resistencia á abrasión

Conclusión: non hai un plástico absoluto máis resistente ao desgaste. PTFE na cara do coeficiente máis baixo de aplicacións de tubos de morteiro de fricción, directamente polos segundos UHMWPE, nin sequera tan bos como PA66! PTFE no e o propio contra a moenda é o máis destacado de TA, no momento en que o morteiro de cemento non se estragará TA!

Obviamente, o baixo coeficiente de fricción só e non pode determinar a aplicación real da resistencia ao desgaste plástico, non é subvertido a súa percepción?

Cales son os factores que inflúen na resistencia á abrasión e na taxa de desgaste?

Cales son as dimensións necesarias para determinar a resistencia á abrasión dos plásticos?

Tipo de contacto

Contacto dinámico, por exemplo, deslizamento e rolamento

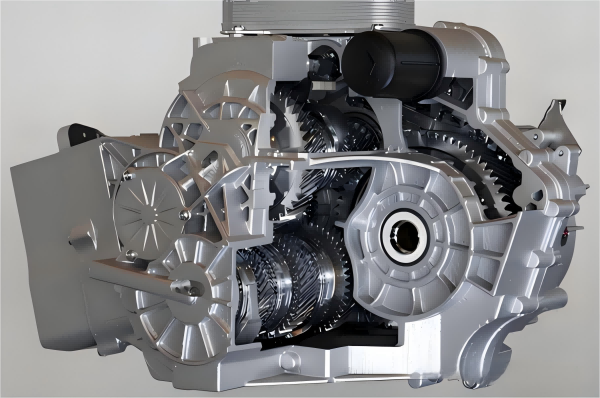

Combinación de superficies de apareamento, por exemplo, metal a metal, plástico a plástico, metal a plástico

Material ou aspereza das superficies de apareamento

Limpeza das superficies de apareamento

Condicións ambientais

Temperatura, incluída a calor xerada pola fricción

Exposición á luz solar

Humidade ou contacto con cosméticos

Estado e tipo de lubricación

Carga

Presión da carga aplicada externamente

Velocidade dinámica de movemento

Avaliar a resistencia ao desgaste dos plásticos implica unha serie de dimensións que nos poden axudar a obter unha imaxe completa de como un material funcionará en diferentes condicións. Como escollo un plástico resistente ao desgaste?

Xuíz das seguintes 7 dimensións principais:

1. Propiedades do material:

Dureza: os plásticos con alta dureza adoitan ser máis resistentes ao desgaste, como POM, PEEK e PI.

Cristalinidade: os plásticos con alta cristalinidade adoitan ser máis resistentes ao desgaste, como PA66, POK, PEEK, etc.

Peso molecular: os plásticos de peso molecular máis elevados normalmente teñen unha mellor resistencia á abrasión, como UHMWPE.

Distribución de peso molecular: arranxo molecular axustado e distribución estreita de peso molecular poden mellorar a resistencia ao desgaste de materiais como POK, PPS, LCP, PEI, PEEK, etc.

Composición química: os plásticos que conteñen grupos especiais (por exemplo, os aneis de benceno) poden afectar a resistencia ao desgaste. Como PPS, LCP, Peek, PI.

2. Propiedades físicas:

Coeficiente de fricción (COF): Un menor coeficiente de fricción normalmente significa que o plástico produce menos fricción nas superficies de contacto, reducindo así o desgaste, como PTFE e fluoroplásticos para toda a familia, upe, POM, PA66, PA46, Peek etcétera.

Resistencia á tracción: maior resistencia á tracción significa que o material é menos probable que se rompa cando está sometido ao estrés.

Módulo de elasticidade: materiais cun alto módulo de elasticidade deforma menos cando se somete a forzas externas, axudando a reducir o desgaste.

Comportamento do rastrexo: as propiedades de fluxo dun material baixo carga sostida afectan a súa resistencia ao desgaste.

Os tres puntos anteriores na forza, os plásticos de enxeñaría especial do módulo teñen unha vantaxe absoluta, como PPS, LCP, PEEK, PEI, PI e así por diante.

3. Factores ambientais:

Temperatura: a resistencia á abrasión dos materiais a diferentes temperaturas cambiará.

Humidade: a humidade afecta á absorción e expansión de auga de materiais, como o nylon, afectando así a resistencia á abrasión.

Medio químico: certos produtos químicos poden acelerar o desgaste do material.

Segundo os requisitos da resistencia ao desgaste das pezas de plástico, a unión de plástico enumera os catro puntos máis importantes a considerar, a resistencia á temperatura, a resistencia química, o coeficiente de fricción, a forza mecánica, ademais dos seguintes:

4. Condicións de procesamento:

Tratamento superficial: o revestimento ou o tratamento superficial poden mellorar significativamente a resistencia ao desgaste, como o PTFE úsase a miúdo como revestimento para proporcionar resistencia ao desgaste.

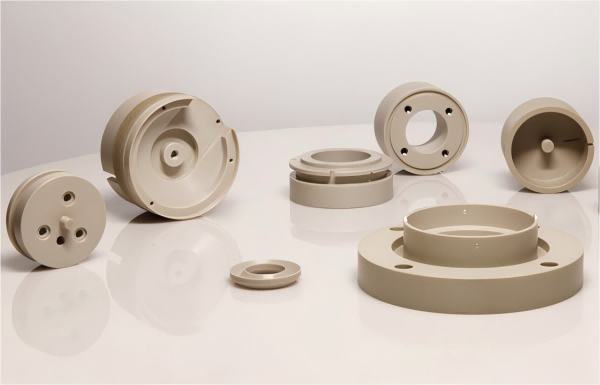

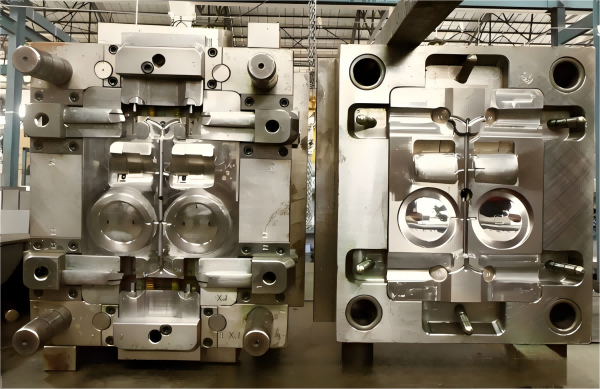

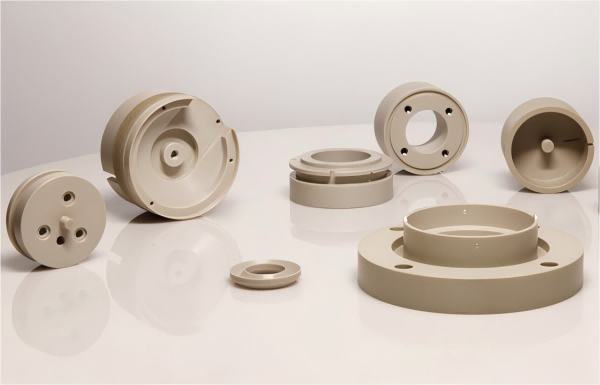

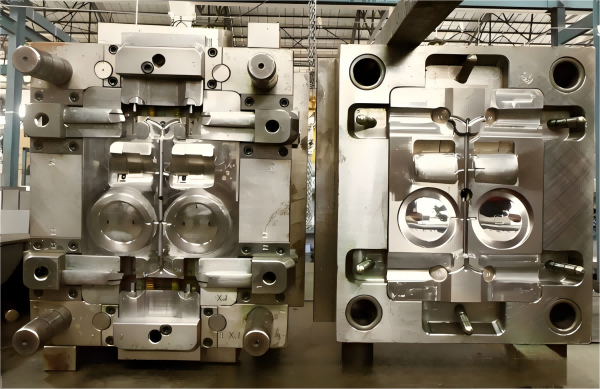

Métodos de moldura: os diferentes métodos de moldeo (como o moldeo por inxección, a extrusión, o casting de matrices, o CNC, a pulverización, etc.) poden afectar á microestrutura do material, que á súa vez afecta á resistencia ao desgaste, ademais da economía de procesamento , como PTFE, UPE, PI non é adecuado para o moldeo por inxección, PEEK require unha temperatura de procesamento extremadamente alta.

Modificadores: engadir recheos, fibras e outros modificadores pode mellorar a resistencia ao desgaste, a modificación.

Método de proba:

Proba de desgaste deslizante: Avalíase a resistencia ao desgaste simulando o desgaste deslizante en aplicacións reais.

Proba de abrasión de papel de lixa: proba de abrasión empregando diferentes números de papel de lixa.

Proba de probadores de desgaste: simula o desgaste en condicións específicas mediante un probador de desgaste específico.

Proba de desgaste de rolamento: probado usando un probador de desgaste estándar de balón.

Proba de abrasión de taber: proba de abrasión normalizada mediante un probador de abrasión de taber.

Coeficiente de proba de fricción: avalía a resistencia ao desgaste medindo o coeficiente de fricción entre a superficie dun material e outros materiais.

En resumo, úsanse diferentes métodos de proba de desgaste, as materias primas resistentes ao desgaste correspondentes ou os plásticos modificados dependen das condicións de traballo. Se tes que levar contra o hardware, necesitas aumentar a resistencia á forza e fatiga do material e mellorar a lubricidade das pezas de plástico e caucho. Tendo en conta o ruído resistente ao desgaste, mellora a lubricidade dos materiais resistentes ao desgaste e a súa elasticidade.

6. Ambiente de aplicación:

Condicións de carga: diferentes cargas baixo o rendemento da resistencia ao desgaste do material son diferentes.

Material de contacto: o tipo de material en contacto co plástico tamén afectará á resistencia ao desgaste.

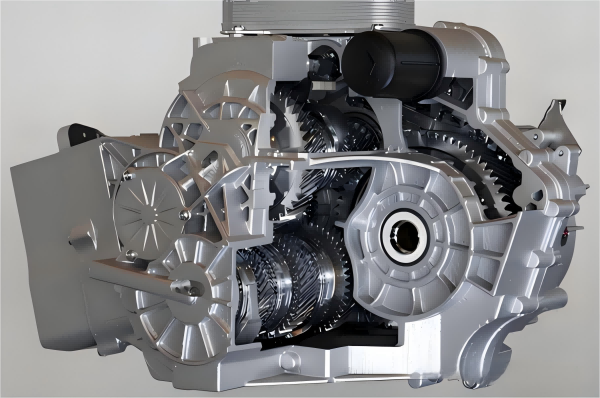

Tipo de movemento: diferentes tipos de movemento como o deslizamento e o rolamento teñen diferentes requisitos para a resistencia ao desgaste.

7. Rendemento a longo prazo:

Rendemento de envellecemento: a exposición a longo prazo a ambientes específicos (como a luz ultravioleta, o ciclismo de temperatura, etc.) afectará a resistencia ao desgaste do material, como PEEK, PTFE, UPE, etc. ten unha resistencia meteorolóxica e envellecemento extremadamente excelentes.

Vida de fatiga: a durabilidade do material baixo estrés repetido, como UPE, POK, PEEK, PI e así por diante.

O anterior é a elección de 7 dimensións de plástico resistente ao desgaste. Os plásticos resistentes ao desgaste, non hai un ranking máis forte absoluto.

Resumindo

PTFE e UHMWPE son os mellores intérpretes en termos de coeficiente de fricción e auto-lubricación, pero con menor resistencia mecánica e requisitos de resistencia ao desgaste extremadamente altos. Pero tamén depende do obxecto de fricción.

O POM é excelente en termos de resistencia ao desgaste e auto-lubricación, moi rendible e adecuado para a maioría das aplicacións de transmisión e transmisión.

O PA66 é excelente na resistencia ao desgaste e a auto-lubricación, a prezos moderados, o desgaste modificado para cubrir a máis ampla gama de aplicacións.

PEEK, PI ten alta resistencia ao desgaste, resistencia ao tempo, resistencia á calor e resistencia química, adecuada para as condicións de traballo aparecen a temperatura 300 +, pero o custo é moi elevado.

POK, excelente rendemento na resistencia ao desgaste e lubricación, unha combinación de rendemento PA + POM, custo moderado, pero a temperatura de procesamento é estreita, a aplicación é limitada.

LCP, PPS, PA46 ten excelentes propiedades mecánicas e resistencia á calor, resistencia á calor 250-290 As aplicacións resistentes ao desgaste non poden evitar a elección, pero o custo é elevado.

A través da consideración completa destas dimensións, pode avaliar de xeito máis comprensivo os requisitos de resistencia ao desgaste dos plásticos. En aplicacións prácticas, o material máis adecuado debe ser seleccionado segundo o ambiente de uso específico e as condicións de traballo. Se necesitas datos máis detallados para apoiar a decisión, podes referirse ás normas de proba relevantes e ás propiedades dos materiais e aos manuais de produtos para facer probas antes de tomar unha decisión.