Declaración de privacidade: a súa privacidade é moi importante para nós. A nosa empresa promete non divulgar a súa información persoal a ningunha expansión con os seus permisos explícitos.

Plásticos en detalle

Acetal = polioximetileno (pom) = poliacetal = poliformaldehído, aceiro de carreira

Propiedades clave: alta resistencia mecánica e rixidez, baixo coeficiente de fricción, boa resistencia ao desgaste, lubricación natural, maquinabilidade, baixa absorción de humidade, resistencia química.

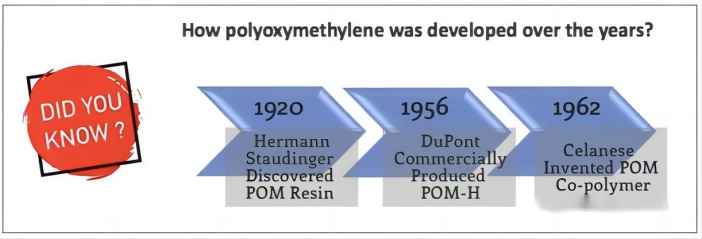

Historia do aceiro de carreira: Herman descubriu o aceiro de carreira en 1920, Dupont produciu comercialmente o homopolímero acetal POM-H en 1956 e Celanese inventou o copolímero de poliformaldehído POM-C en 1962.

O acetal é acetal, tamén coñecido como poliacetal, tamén coñecido químicamente como poliformaldehído, é dicir, polioximetileno (POM), é un termoplástico de enxeñería semi-cristalina baseado en formaldehído.

Tantas veces, o acetal está abreviado a POM na expresión.

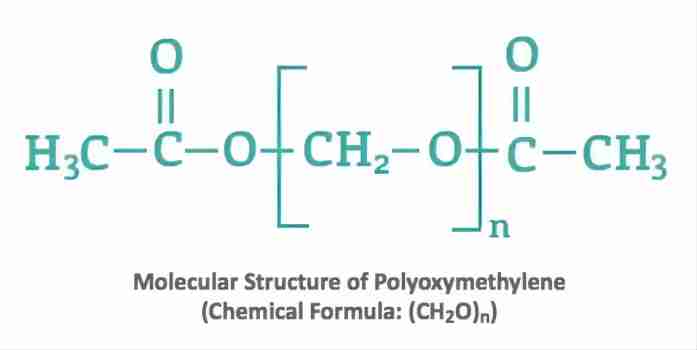

Estrutura química POM

O acetal é coñecido como aceiro de raza e está dispoñible en branco e negro, negro-negro e branco acetal.

O acetal é procesado en formas estándar de billetes e logo extruídas en follas, barras e tubos.

O acetal ten alta resistencia mecánica e rixidez, boas características deslizantes (baixo coeficiente de fricción) e unha excelente resistencia ao desgaste.

Debido a que o acetal absorbe pouca auga, ten unha excelente estabilidade dimensional e é unha excelente opción para formas complexas e pezas mecanizadas de precisión. Tamén por mor da baixa absorción de auga, os rodamentos das carreiras superan o nylon por un factor de 4 en alta humidade ou aplicacións mergulladas.

Debido á estrutura química do aceiro racémico, é inestable en condicións ácidas e a altas temperaturas, onde o polímero se degrada. Como resultado, a POM adoita copolimerizarse con éteres cíclicos como o óxido de etileno ou o diepoxido para cambiar a estrutura química e mellorar así a estabilidade.

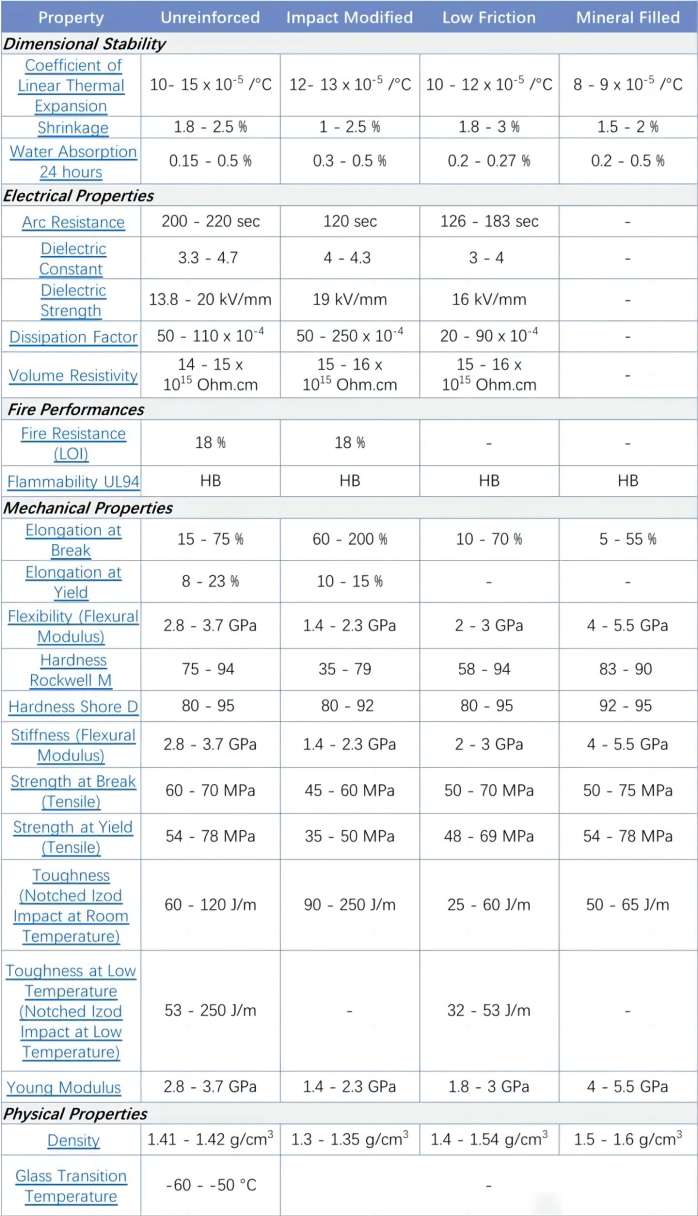

Varios tipos de propiedades de carreiras: tipos non forzados, modificados polo impacto, de baixa fricción, tipos cheos de minerais e moito máis. O aceiro cicloidal reforzado con fibras de vidro, fibras de carbono ou esferas de vidro para alta resistencia á tracción ou rixidez. Combinar o ciclostel con caucho, TPU e outros polímeros resulta en mesturas con maior forza de impacto. Engadindo grafito, PTFE, recheos minerais, etc. Mellora a resistencia e a lubricación do desgaste.

Ademais, debido á gran cantidade de osíxeno na molécula, é difícil impartir retardo de chama e ten un rango de temperatura de funcionamento continuo de aproximadamente -40 ° C a 120 ° C.

As aplicacións de exemplo inclúen: engrenaxes, casquillos, rolos e diapositivas, pezas de vivenda, noces, rodas de ventiladores, pezas de bomba, corpos de válvulas. Pezas illadas eléctricamente. Componentes en contacto con auga, pezas expostas resistentes a arañazos. Varios compoñentes para as industrias de alimentos, farmacéuticos e de auga potable, así como para a tecnoloxía médica.

POM-H, POM-C

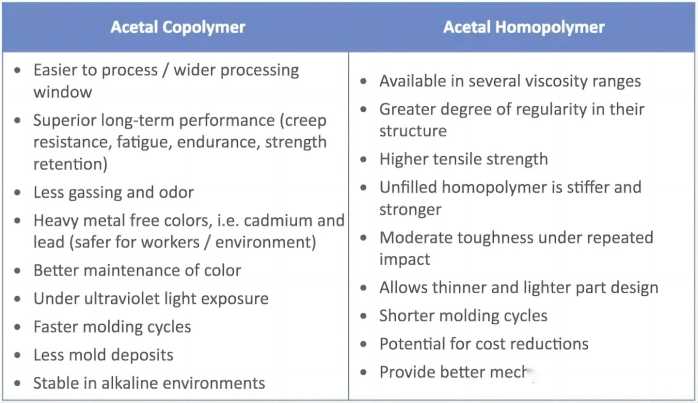

Hai dúas variantes de POM, homopolímero acetal POM-H e copolímero acetal POM-C. Teñen as mesmas propiedades de impacto.

POM-H = homopolímero acetal, POM-C = copolímero acetal.

Homopolímero acetal POM-H e copolímero acetal POM-C Propiedades

O POM-H é producido por unha reacción de polimerización aniónica do formaldehído, que está ben cristalizada, obtendo unha alta rixidez e forza; POM-H é un 10-15% máis forte que o POM-C.

Non obstante, o POM-C ten maior resistencia química e menor punto de fusión que POM-H. Ademais, ten alta procesabilidade en comparación con POM-H. Como resultado, POM-C converteuse no tipo de POM máis utilizado, representando o 75% das vendas totais de POM.

POM-H é o máis adecuado para aplicacións que requiren unha boa resistencia á abrasión e un baixo coeficiente de fricción, e POM-C é moi adecuado para aplicacións que requiran un baixo coeficiente de fricción.

Para resumir, POM-H e POM-C teñen as seguintes diferenzas.

Dureza e rixidez:

POM-H: POM-H é máis ríxido.

POM-C: POM-C non é tan ríxido como POM-H.

Mecha:

POM-H: menor maquinabilidade.

POM-C: alta maquinabilidade.

Punto de fusión:

POM-H: punto de fusión de 172-184 ° C.

POM-C: punto de fusión de 160-175 ° C.

Módulo de elasticidade (MPA) (contido de auga do 0,2% en tensión):

POM-H: módulo de elasticidade 4623.

POM-C: módulo de elasticidade 3105.

Aplicación amplamente:

POM-H: POM-H representa preto do 25% das vendas totais de POM.

POM-C: POM-C representa aproximadamente o 75% das vendas totais de POM.

Áreas de aplicación:

POM-H: rodamentos, engrenaxes, enlaces de cinta transportadora, cintos de seguridade.

POM-C: Kettles eléctricas, compoñentes con axustes, bombas químicas, teclados telefónicos, etc.

FAQ:

Cal é a diferenza entre POM e POM-C?

POM vs. POM-C: Comprender as diferenzas na enxeñaría ...

POM-C, tamén coñecido como copolímero acetal, prodúcese mediante un proceso de copolimerización. Ao introducir un comonómero durante a polimerización, o material presenta unha maior dureza, resistencia ao impacto e mellor resistencia química en comparación co POM.

Cal é a diferenza entre o copolímero POM e o homopolímero?

Poliacetal (POM) | Cando para seleccionar homopolímero ou copolímero?

Por mor da maior cristalinidade, o homopolímero ten unha temperatura de distorsión de calor maior, pero as clases de copolímero teñen temperaturas de uso continuo máis elevadas debido a unha mellor estabilidade a longo prazo.

Cal é a diferenza entre Acetal e Pom-C?

En comparación co homopolímero acetal, POM-C proporciona unha maior resistencia aos produtos químicos e ofrece un co-eficiente máis eficiente de fricción, pero é menos denso que o POM-H e, polo tanto, non é tan difícil levar. O copolímero acetal tamén ten unha temperatura de funcionamento máis baixa e un punto de fusión que o homopolímero acetal.

Cal é a diferenza entre Delrin e Pom C?

Delrin ten unha dureza de 86 costas d mentres que os copolímeros POM teñen unha dureza de 85 costas D. Polo tanto, Delrin será máis resistente aos impactos e á abrasión. Ademais, terá un menor coeficiente de fricción. Polo tanto, será capaz de desprazar sobre outras partes facilmente.

Que plástico é máis forte que Delrin?

Delrin vs Nylon: comparando dous dos polímeros de plástico superiores ...

Aínda que ambos materiais son fortes e duradeiros, o nylon ten unha resistencia á tracción maior de 12.000 psi que Delrin con 10.000 psi. Non obstante, ambos os materiais son versátiles e teñen un alto impacto e unha resistencia ao desgaste.

Que material é mellor que Delrin?

O nylon é o mellor material para traballar se está a buscar empregar capacidades de impresión 3D, e tamén se pode usar en situacións de temperatura máis altas que Delrin.

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Envíeo por correo a este provedor

November 14, 2024

November 13, 2024

October 20, 2022

October 20, 2022

Declaración de privacidade: a súa privacidade é moi importante para nós. A nosa empresa promete non divulgar a súa información persoal a ningunha expansión con os seus permisos explícitos.

Encha máis información para que poida poñerse en contacto contigo máis rápido

Declaración de privacidade: a súa privacidade é moi importante para nós. A nosa empresa promete non divulgar a súa información persoal a ningunha expansión con os seus permisos explícitos.